本期商发之星将带我们走近外部与短舱系统部的徐燕,深入了解她如何在节点紧迫的情况下,突破短舱通风引气试验件设计难关,采用MBD(Model Based Defination即基于模型的三维标注)方法,超前完成设计及制造任务的工作事迹。

徐燕来自外部与短舱系统部短舱结构团队,主要负责短舱结构设计相关工作。发动机工作时通过机匣向短舱风扇舱传递热量,如果热量不能及时散去,舱内温度过高则会导致发动机管路及附件不能正常工作,甚至可能引发火灾。短舱通风冷却系统能够冷却安装在发动机机匣上的各类附件和机匣本身,并保证风扇舱内空气流通,从而防止可燃气体在短舱中的聚集,消除火灾隐患。因此亟待开展短舱通风引气试验研究,保证发动机管路及附件正常工作,降低火灾发生的可能性。

该试验件是短舱通风引气试验的载体,为试验提供流畅的气动外形及测试空间,是试验成败的关键因素。短舱通风引气试验件的结构布置既要模拟真实短舱风扇舱结构,维持短舱气动型面,又要能够在有限的空间内提供测试通道,此外还需保证风扇舱的密封性,所以设计难度较大。而国内关于民机短舱通风冷却的研究资料少,设计节点又十分紧迫,这对于刚进公司不久的徐燕来说是一个严峻的考验。

短舱通风引气试验件包括高速及低速两组试验件,而留给设计的时间仅有3个月。为了保证在节点内顺利完成试验件试制,徐燕几个月连续加班,并利用周末休息时间,努力钻研试验件结构方案。

同时,她多次往返于上海和哈尔滨,与气动院设计及工艺人员讨论试验件设计方案的可行性,并多次组织气动院专家评审。最终在2个半月内完成短舱通风引气高速及低速两套试验件设计方案,并得到商发及气动院试验、设计及试制专家的一致认可,突破了两组试验件的密封设计、探针布置等设计难题。

试验件模型定稿后距离项目规定的图纸下厂的时间还不到两周,而两组试验件共包含零件近百个,且多为双曲型面,结构形式复杂。按照传统二维工程制图方案出图,至少一个半月时间。

在此情况下,徐燕大胆创新,积极协调公司标准化及信息档案资源。最终,在商发标准化团队及信息档案团队的协助下,短舱通风引气高速及低速两套试验件的三维工程图顺利下厂。2015年11月短舱通风引气高速及低速试验件成功验收。

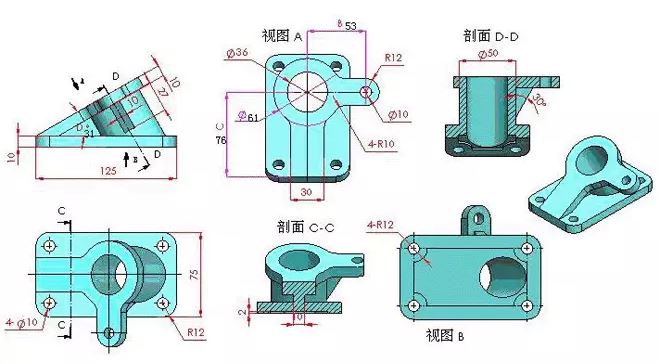

MBD示例

总结短舱通风引气试验件能够顺利下厂并提前完成试制验收,除了徐燕本身刻苦专研、爱岗敬业的精神,还归功于MBD设计技术的合理运用。相比于传统“二维图纸为主,三维模型为辅”的技术方法,通风引气试验件MBD技术的实施主要优势如下:

MBD技术集成定义试验件设计、工艺、制造属性及管理信息,保证设计制造源唯一;

对于外形复杂的通风引气试验件,相比于传统二维出图,采用MBD技术节省了约60%的时间,提高了设计人员人工及时间成本;

采用三维标注表达直观清晰,无需依靠读二维图的空间想象能力,减少出错;

MBD模型中包含材料、公差、粗糙度、技术要求等加工检验所需的所有信息,保证了设计与制造环节的高效信息传递。

对待航空这样一个特殊的领域,如果每一个员工都怀着对大发事业的崇敬与热爱,并怀揣一颗钻研的心态,静下心来深入做好每一个细节,相信不久的将来,“中国心”不再只是一个梦。